Grande parte das indústrias brasileiras trabalha com a transformação de matérias-primas por meio de um processo conhecido como usinagem.

Esse procedimento nada mais é que um método de desgaste mecânico, com o objetivo de dar forma a uma peça, seja ela metálica ou não.

A usinagem é aplicada em todos os processos

de fabricação, em que ocorre a remoção de material ocorre sob a forma de

cavaco. Desse modo, é possível dar forma, dimensões ou

acabamento superficial, ou ainda uma combinação destes processos para a formação de uma peça, ferramenta ou objeto.

Atualmente, a usinagem também é conhecida como ferramentaria de precisão. A principal diferença está nos dispositivos tecnológicos aplicados no processo, que tornam a fabricação de peças ainda mais detalhada e de alto nível.

Por meio de medidas de automação industrial, a usinagem de precisão é capaz de colaborar com o aumento de produtividade, a minimização de erros e, ainda, maior segurança para todo o setor, com redução dos acidentes de trabalho.

Assim como os processos de usinagem, a de precisão é capaz de fabricar diversos tipos de ferramentas gerais, desde componentes aeronáuticos, até pequenas chaves para uso doméstico.

Toda a atividade é realizada por meio de máquinas tecnológicas, com o auxílio de instrumentos, dispositivos e demais equipamentos industriais.

Especificações sobre os processos de usinagem e ferramentaria

Os serviços de usinagem englobam uma série de atividades e etapas, que podem ser combinadas ou não para a fabricação de peças. Entre os principais procedimentos, destacam-se:

- A perfuração;

- O torneamento;

- O fresamento;

- O acabamento.

Na perfuração, como o próprio nome já diz, a matéria-prima é colocada em uma máquina capaz de realizar furos.

O processo é realizado para a fabricação de porcas, bem como peças para construção civil e indústria automobilística. Cerca de 80% dos furos são feitos por meio da usinagem.

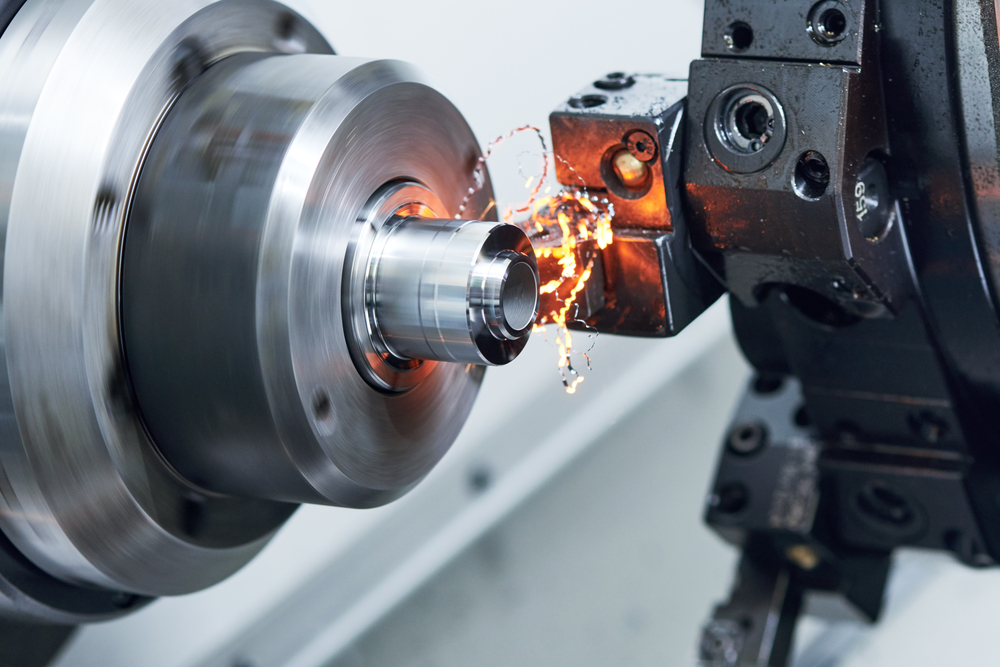

Além da perfuração, o torneamento é outro método bastante comum na usinagem. Por meio dele, é possível desenvolver peças em formatos cilíndricos, como é o caso de parafusos.

Um dos destaques para a técnica é o uso de uma máquina operatriz, conhecida como torno mecânico.

Hoje em dia, o equipamento é conhecido também como torno CNC, pois utiliza Comando Numérico Computadorizado para executar suas atividades.

O CNC permite o controle de máquinas e equipamentos de usinagem a partir de configurações pré-programadas escritas em um código.

Na prática, isso quer dizer que é possível desenvolver um projeto de ferramentaria em um software computadorizado e, posteriormente, o CNC irá transformar as projeções em comando numérico para a fabricação de peças.

Uma das principais vantagens do CNC para a usinagem é a quase inexistência de erros, bem como a pouca perda de material e a alta precisão.

Depois, o método de fresamento é capaz de fabricar peças em diferentes formatos, pois a máquina operatriz, a fresadora CNC, conta com instrumentos cortantes com gumes, capazes de realizar a movimentação em qualquer direção.

Normalmente, o fresamento é usado para criar engrenagens, estriados e coroa de comando. Finalmente, o acabamento serve para dar os toques finais na peça, caso necessário.

Como ter uma usinagem de qualidade e de excelência?

Apesar de grande parte das indústrias trabalhar com os processos de usinagem, é imprescindível buscar por estabelecimentos com experiência e com reconhecimento no mercado.

Dessa maneira, tem-se a certeza de que todas as peças desenvolvidas, projetadas e fabricadas pelos processos de ferramentaria e usinagem terão qualidade e garantia.

Um dos pontos que merece destaque é o uso de materiais de primeira linha. Isso quer dizer que é preciso utilizar matérias-primas resistentes, duráveis e que tenham usabilidade em diversas aplicações.

Os materiais metálicos, por exemplo, devem ser capazes de suportar intempéries e, ao mesmo tempo, leves, dependendo do tipo de peça a ser confeccionada. Por esse motivo, é preciso ter em mãos todo o planejamento necessário para a fabricação de usinagem.

Sendo assim, as empresas de usinagem em SP e outras localidades devem investir cada vez mais na qualidade de seus processos, no desenvolvimento tecnológico e na garantia de materiais.

Outro ponto importante é executar todas as atividades de acordo com as normas técnicas, recomendações e legislações vigentes. A Associação Brasileira de Normas Técnicas (ABNT) possui uma série de normatizações a respeito da produção em usinagem, incluindo informações sobre grandezas básicas do processo.