Com ou sem recursos de automação industrial, uma linha de produção é sempre complexa.

É preciso tomar medidas para assegurar-se de que os funcionamento dos equipamentos acontece nos conformes para manter a produtividade em alta e, o negócio, competitivo.

Isso, por sua vez, não é fácil. A boa notícia é que, tendo atenção a alguns detalhes, é possível ter uma linha de produção que funciona muito bem, gastando um mínimo de recursos.

Confira alguns deles a seguir:

O motor a explosão não é a única opção

Os motores a explosão são os mais conhecidos pela população. O motivo por trás disso é o fato de que, no momento, eles são os mais usados em carros, inclusive os flex (que funcionam tanto com álcool quanto com gasolina).

Contudo, no ramo industrial, existem outras opções de motores para mover equipamentos e fazê-los funcionar da maneira correta.

O modelo a explosão nem sempre é o ideal, pois fábricas são ambientes fechados e tais itens são ruidosos e produzem gases nocivos como produto das reações que acontecem sem seu interior.

Tudo isso torna o motor de indução uma opção ideal para tais ambientes.

Neles, o deslocamento de dois imãs, e a consequentemente mudança no campo magnético de ambos, é o responsável por produzir a energia necessária para o funcionamento do motor, de maneira silenciosa e mais limpa.

Por mais que não seja necessário usar gasolina, é preciso levar em consideração que todo esse processo acontece com uma fonte de alimentação: a eletricidade.

Portanto, é interessante contar com geradores no local. Desta forma, caso haja problemas na rede de distribuição, a linha de produção que usa tal motor continua funcionando normalmente.

Da mesma maneira, a peça deve passar por todas os procedimentos de manutenção de um motor elétrico.

Vale ressaltar que eles devem ser feitos, preferencialmente, de forma preditiva, e não reativa: isso permite antecipar-se a defeitos e saná-los antes que eles resultem em problemas mais graves.

O sistema supervisório melhora a eficiência

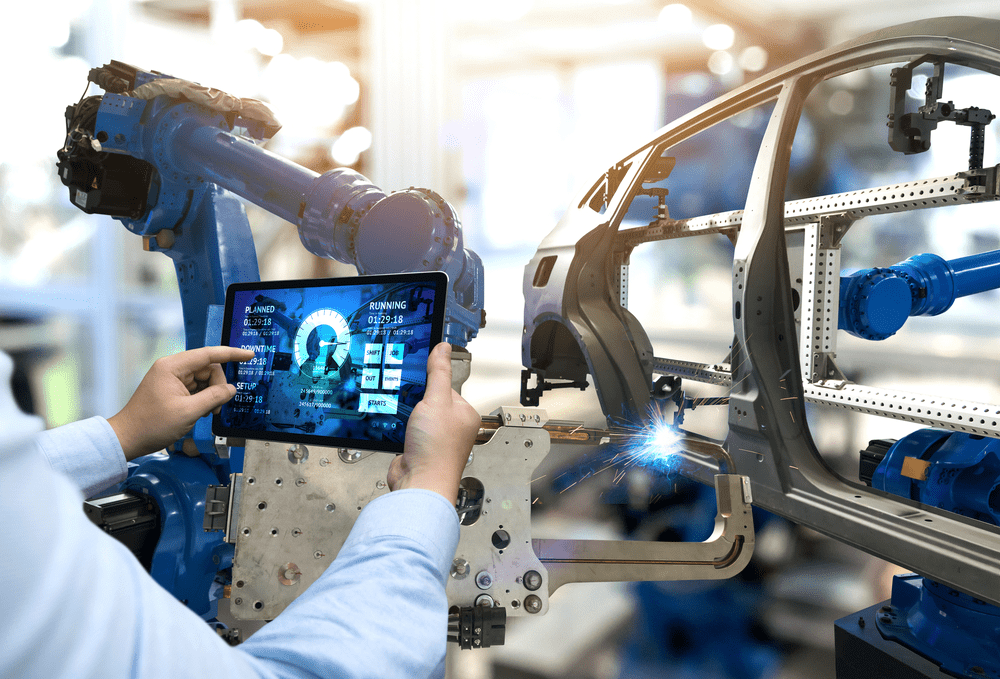

A automação de linhas de produção é uma tendência irreversível. Porém, especialistas apontam que ela deve ir ainda mais longe, com o uso extensivo de dados, inteligência artificial e machine learning. A isto, se dá o nome de indústria 4.0.

Um dos equipamentos mais importantes para colocar esta técnica em prática é o sistema supervisório.

Como o seu próprio nome dá a entender, esse mecanismo tem como objetivo a supervisão de certos dados respectivos ao funcionamento da linha de produção. Isso, por sua vez, é feito com a ajuda de sensores tais como:

-

Sensores de pressão;

-

Sensores de temperatura;

-

Sensores de vazão;

-

Sensores de velocidade.

Munido dos dados coletados pelos sensores, o sistema pode fazer uma análise de desempenho completa de todos os mecanismos, o que permite que os profissionais responsáveis por eles tomem medidas no sentido de promover melhoras.

Entretanto, vale ressaltar que tais itens, assim como boa parte dos demais usados em linhas de produção, também precisam passar por manutenções preditivas periódicas.

O ideal é que isso seja feito em épocas de menor demanda, ou mesmo durante as férias coletivas da equipe. Desta maneira, o procedimento não afeta os trabalhos normais da fábrica.

Transformadores podem ser necessários

Porém, não são apenas motores industriais que precisam de eletricidade para funcionar: existem muitos outros itens cuja fonte de energia é justamente essa.

É, afinal, uma maneira mais prática de operar a linha de produção.

Acontece que as características da corrente que chegam pela rede de distribuição regular nem sempre são as ideais para o funcionamento do equipamento.

A tensão é uma das principais fontes de discrepância: ela varia entre 110 e 220V em todo o território nacional – às vezes, até dentro de um mesmo município.

A boa notícia é que há equipamentos capazes de fazer as adequações necessárias na corrente, como os transformadores eletricos. Há, porém, muitos modelos diferentes, apropriados para diferentes situações.

É preciso fazer uma análise das necessidades antes de escolher o melhor.

Um dos tipos de transformador mais simples é o enrolado. Ele trabalha com concorrentes inferiores à relação 200A por 5A. Desta maneira, ele conta com poucas espiras em seu interior.

Agora, quando é preciso reduzir correntes altas, o mais indicado é usar o transformador de corrente tipo barra. Dessa forma, ele faz mais do que simplesmente isolar o circuito: permite que ele seja monitorado com um instrumento específico.