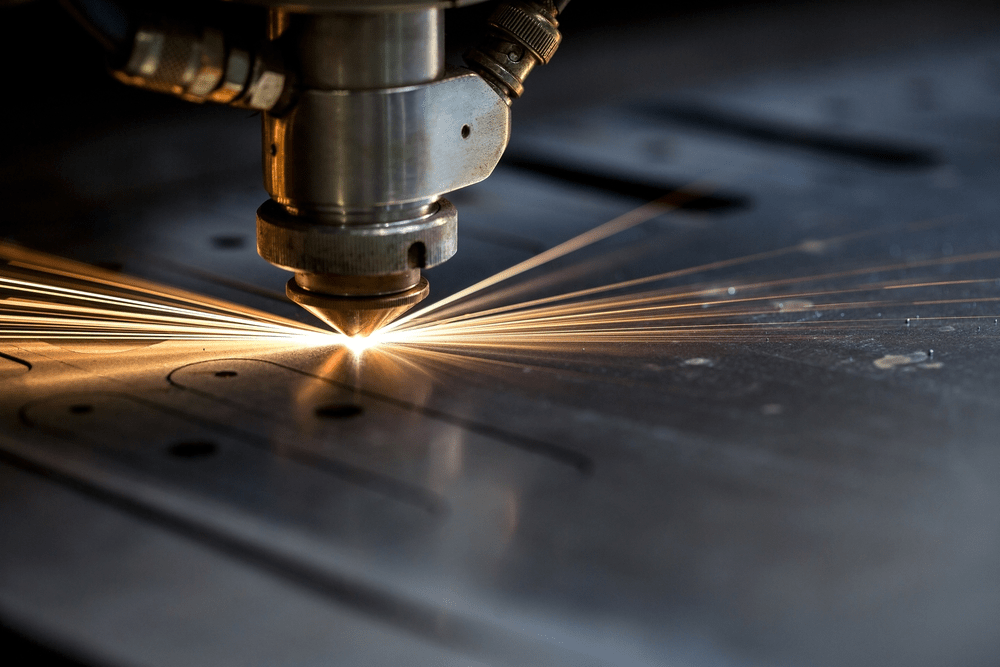

O corte laser inox é um processo muito eficiente no qual permite uma produção de itens com cortes complexos e com alta qualidade.

Esse tipo de corte é usado uma junção na sua composição por gás hélio e energia, com essa junção de elementos realiza um corte que tenha um acabamento similar à usinagem.

O resultado é um processo perfeito sendo realizado em peças em aço inox e outros tipos de materiais. O corte a laser é muito preciso dando algumas vantagens no resultado final do processo.

Um de seus benefícios, por exemplo, é que o corte a laser perde pouco material e dá um ótimo acabamento até em atividades com grandes dificuldades.

O corte ainda gera pouco ruído em seu funcionamento. Por conta dessas vantagens, o corte a laser é muito requisitado em muitas indústrias como:

- Química;

- Petroquímica;

- Alimentícia;

- Siderúrgica e metalúrgica;

- Montadora, entre outros.

Ele possui capacidade de cortes diferenciado conforme o material que será cortado. Já em peças de aço inox o corte a laser, por exemplo, é de 14 mm de espessura no máximo.

Em peças de alumínio, o corte precisa ser de até 10 mm de espessura. Nas de bronze, madeira, acrílico e celeron podem ser cortadas por intermédio da utilização do laser.

Saiba mais sobre o tubo de aço carbono

Outro produto muito utilizada nas indústrias e parte de seu segmento é o Tudo de aço carbono, pois, assim, consegue fabricar produtos com matérias-primas que não são corrosivos, dando segurança aos procedimentos de montagens e durabilidade maior.

Eles possuem modelos com bastante opção de modalidade e diâmetro, ou seja, são tubos com formatos variados para fins distintos.

Entretanto, o critério de escolha sobre diâmetros e formato fica à mercê do cliente que saberá sua demanda necessária.

Eles também podem ser tubos e conexões utilizados em obras. Os tubos de aço carbono são classificados com costura e sem costura.

Os tubos sem costura são produzidos por um desenho de um sólido sobre a haste. Esse processo não tem soldadura, são diferenciados por oferecer mais confiança ao aplicá-lo em projeto de muita pressão de óleo.

Os tubos com costura é uma fabricação no qual permite encontrar esse tipo de tubo com muitos diâmetros, espessuras e metragens. Existem alguns modelos de tubos de aço de carbono, veja os dois mais conhecidos:

Os tubos de baixo carbono possuem cor clara, usado em vários tipos de execuções sem formalidades técnicas específicas. São utilizados na condução de líquidos na temperatura ambiente ou em situações que não necessitam grande força.

E os tubos de aço com alto teor de carbono têm uma cor escura e podem conter substâncias mecânicas e químicas precisas. Eles apresentam algumas vantagens: grande força à pressão interna e externa; dificilmente tem vazamentos e, quando ocorre, o reparo é simples; e popular por serem fabricadas em alta escala.

Procure um fornecedor de confiança e que ofereça um produto com alta qualidade. Veja se ela tenha renome no mercado e referências positivas, além disso, veja se tem profissionais capacitados para o trabalho.

Descubra mais sobre oxicorte

O procedimento conhecido como Oxicorte é um método para ajudar na soldagem no qual foi criada desde 1903, usada até os dias atuais em diversas aplicações na indústria.

Esse método é utilizado na preparação de bordas de peças quando elas ficam com espessura substancial e para o corte de barras de aço carbono de baixa liga ou com outros elementos ferrosos.

Este procedimento possui duas fases. Na primeira fase, o aço e aquecido em alta temperatura em 900° C, a chama produzida pelo oxigênio e o gás combustível; já na segunda fase, utiliza-se uma corrente de oxigênio e elimina óxidos de ferro fabricados.

Tal método é aplicável em todos os aços, no entanto, não pode se aplicar em outros metais não oxidantes como, por exemplo, cobre, latão, alumínio, aço inoxidável, entre outros aços.

Em uma única cabeça ou separadamente, todos os maçaricos de corte necessitam duas condutas. A primeira é para o aquecedor de chama de gás no qual circula, acetileno ou outro, e a segunda para o corte oxigênio.

Assim, o maçarico esquenta o aço com a chama de combustível, abre-se a válvula de oxigênio que causa uma reação com o ferro na área afetada no qual se transforma em óxido de ferro e derrete em forma de faíscas quando atinge a temperatura de fusão mais baixa que o do aço.

A capacidade do corte dependerá do dimensionamento dos equipamentos e das regulagens da pressão e vazão precisas na geração de calor e extração dos óxidos durante o corte.